Cours de formulation : dentifrices, gels…

PLAN

I. PrésentationII. Spécifications de la pâte

dentifrice

III

Matières premières : formulation du dentifrice et procédé de fabrication

IV Méthode

de mesure et principe

5

Traitement statistique des résultats

7

Recherche des causes assignables

VI Essai

sur lots finis et audit blanc

Formulation :

Les principales données et normes à

respecter pour un dentifrice alimentaire ont été rappelées, ainsi que le

procédé de synthèse du dentifrice et le principe de la méthode d’analyse que

nous avons choisie (méthode de certification validée AFNOR) .

L’étape du process de fabrication du dentifrice ou les pigments de silice de tixosil seront mélangés avec la partie de principe actif du dentifrice sera donc l’étape que nous allons vous détailler et que nous allons contrôler par une méthode d’analyse utilisée en

formulation, la granulométrie laser.

II. Spécifications

de la pâte dentifrice

- Consistance.

Lisse et

libre de tous grumeaux ou de particules palpables dans la bouche.

- Homogénéité.

La pâte

extraite du tube à 27 ± 2 °C est une masse homogène par application

d’une

force normale à la base du tube.

- Granulométrie.

- Rétention par un tamis 150 µm Norme : max de 0,5

%

- Rétention par un tamis 75 µm Norme : max de 2,0

%

- Arsenic Norme

: max de 2 ppm.

- Métaux

lourds Norme : max de 20 ppm.

- PH Norme

: 5,5<pH< 10,5.

- Pouvoir

moussant Norme : min 50 ml.

- Total de

bactéries Norme : < 1000/g.

- Dosage

en fluor Norme : max 1000 ppm.

Les tests

microbiologiques sont effectués tous les 15 jours sur le lot en production.

III Matières premières : formulation du

dentifrice et procédé de fabrication

|

A Composition de notre pâte dentifrice :

Une pâte dentifrice est conçue pour éliminer les dépôts protéiniques avant la formation des structures plaquettaires. Sa composition doit donc être abrasive, pour permettre le nettoiement des surfaces émaillées. Les poudres les plus utilisées sont actuellement des silicates de types zéolite, dans notre dentifrice il s’agit de la silice de Tixosil. Sa composition du dentifrice doit être :

· Abrasive, pour permettre le nettoiement des surfaces émaillées. Les poudres les plus utilisées sont des hydroxydes d’aluminium, des carbonates et plus récemment, des silicates de type zéolite.

· Pâteuse, pour ne pas se diluer dans la salive et rester au contact des dents lors du brossage. L’émulsion solide permet d’éviter la démixtion en deux phases solide et liquide dans le milieu buccal.

· Consistante, grâce à des liens minéraux, des aluminosilicates de magnésium, des argiles de type bentonite. Une telle formulation associe hydrocompatibilité et onctuosité, sous forme de pâtes capables de maintenir l’abrasif en suspension au contact de l’émail par brossage.

Elle est complétée par des additifs de maintien et d’agrément :

- Des produits d’humification des pâtes (glycérine ou polyéthylène glycol) et des agents moussants pour faciliter le passage des impuretés dans la phase aqueuse.

- Des adoucissants, par exemple l’aspartame, un analogue du sucre.

- Des aromates, comme le peppermint (à 50% de menthol).

- Des conservateurs, tels que le sorbate de potassium.

- Des antibactériens, tels que la triclosan.

Plus récemment, on a constaté l’intérêt d’introduire des ions fluorures dans les pâtes dentifrices, car ils produisent un effet reminéralisant. Le fluorure de calcium ayant une très faible constante de solubilité se dépose et assure une bonne protection de l’émail en évitant la redissolution du fluorure de calcium.

B Procédé de fabrication :

COMPOSITION |

FONCTIONS |

POURCENTAGE |

A |

||

|

Gomme Xanthate RhodicareS |

Epaississant |

0.8 |

|

Sorbitol |

Humectant |

46.9 |

B |

||

|

Fluorure de sodium |

Anticaries |

0.22 |

|

Saccharinate de sodium |

Adoucissant |

0.2 |

|

Benzoate de Sodium |

Conservateur |

0.3 |

|

Pyrophosphate de sodium |

Antitartres |

1.0 |

|

Phosphate d’ammonium |

Antimicrobiens |

0.5 |

|

Eau déminéralisée |

|

21.88 |

C |

||

|

Silice Tixosil 73 |

Abrasif |

17 |

|

Tixosil 43 |

Abrasif |

5 |

|

Dioxyde de Titane |

Agent blanchissant |

0.5 |

D |

||

|

Menthol |

Arôme |

1.0 |

E |

||

|

Dodécasyllabe |

Tensioactif |

4.7 |

Préparation du mélange A : Sous forte agitation dissoudre la gomme Xanthane, dans le sorbitol liquide.

Préparation du mélange B : Dissoudre tous les additifs dans l’eau, en agitant pendant 10 minutes.

On ajoute le mélange B dans A, et on maintien l’agitation pendant 45 Minutes, jusqu’à l’obtention d’un gel homogène.

On introduit par la suite le mélange C progressivement dans A+B, que l’on laisse remuer légèrement pendant 30 minutes.

On ajoute le menthol, suivit d’une agitation de 5 minutes ; enfin, on introduit le tensioactif en maintenant l'agitation durant 5 minutes.

La

granulométrie de la silice Tixosil est analysée par passage dans un

granulomètre laser et permet ainsi de déterminer si la norme est bien respectée.

La granulométrie laser est

une technique qui permet la mesure de la taille des particules, ou plus

exactement de leurs rayons, ce qui permet également de déterminer leur

fréquence statistique en fonction de leur taille. C’est donc une méthode adaptée et précise pour vérifier la

granulométrie.

Nous notons que cette méthode est

certainement coûteuse et qu’elle n’est peut être pas une méthode de mesure

validée par l’AFNOR. Etant donnée qu’il s’agit d’une méthode de pointe nous

considérerons qu’elle est encore meilleur et plus précise que celle minimale

exigée pour être accrédité de la norme. Cette méthode est certainement plus

précise que l’utilisation de tamis à mailles.

Principe

La granulométrie laser est une technique basée sur la diffraction de la

lumière. Elle s'appuie sur la théorie de Fraunhofer qui utilise les hypothèses

suivantes:

· On considère des particules sphériques non poreuses et non opaques.

· Ces particules ont un diamètre supérieur à la longueur d’onde.

· Les particules sont animées d'un mouvement aléatoire.

·

Les particules diffractent la lumière avec la même efficacité quelque soit leur

taille

Lorsqu'un faisceau laser éclaire une particule, on peut observer des franges de

diffraction. Selon Fraunhofer, l'intensité du rayonnement diffracté et l'angle

de diffraction sont fonction de la taille des particules. Plus la particule est

grosse, plus elle dévie de lumière, et plus l'angle de déviation par rapport de

propagation sera faible.

Joseph Von

Fraunhofer

(1787-1826)

La théorie ci-dessus est cependant limitée, elle ne s'applique qu'à des particules de taille supérieure à la longueur d'onde. Dans le cas où le diamètre des particules est inférieur à la longueur d'onde, la théorie de Fraunhofer cesse d'être valable et on utilise la théorie de Mie, qui se base pour sa part sur les approximations de Rayleigh. Dans le cadre de cette théorie, on suppose que le faisceau laser est non seulement diffracté par les particules, mais qu'il est également réfléchi et diffusé. La lumière va se propager jusqu'à ce qu'il y ait une variation dans l'indice de réfraction du milieu de propagation. Cette variation d'indice va créer une réfraction du faisceau monochromatique, le laser arrivera sur le détecteur en ayant subi plusieurs variations de sa direction de propagation. Par conséquent, la théorie de Mie nécessite une connaissance des propriétés

optiques des particules et du milieu de dispersion.

1 Appareillage utilisé

Un granulomètre

à faisceau laser MALVERN MASTERSIZER S

TD06, qui permet de réaliser des mesures de répartition granulométrique de poudre par voie humide dans la gamme de taille de particules 0,05 à 900µm. L'appareil est équipé d'un banc optique, de deux préparateurs d'échantillon par voie humide, d'une cellule de mesure à recirculation et d'équipement informatiques couplé au logiciel Malvern Mastersizer. Le coût de la mesure est très faible et le prix d’un tel appareil se trouve aux environs de 820 Euros.

2 Etalonnage de l’appareil

Tout

d’abord la première étape de qualité est d’étalonner le granulometre. Le

granulomètre doit avoir une tolérance T de 0,5% comme écrit dans les

spécifications, soit 0,75µm, c’est la précision minimale pour faire une mesure

précise. L’appareil doit avoir de ce fait une précision P de T/10 soit P=0,075

µm.

Pour l’étalonner,

il faut un échantillon de référence dont les grains ont une granulométrie

parfaitement connue à P/10 micromètres

prés. Le diamètre doit être voisin de celui que nous mesurerons, soit 150µm certifiés

à 0,0075 micromètres. Une droite d’étalonnage est effectuée avec plusieurs

échantillons certifiés dans notre gamme de mesure, donc compris entre 75 et150

µm.

Les résultats que nous obtenons

montrent que le résultat est suffisamment précis et que la capabilité de

l’appareil est bonne et qu’il ne faussera pas les mesures. Nous continuons donc

la procédure de vérification.

3 Valeur cible

On souhaite obtenir une distribution granulométrique telle qu’il y ait moins de 0.5% de particules de diamètre supérieur à 150 µm et moins de 2% de molécules ayant un diamètre supérieur à 75µm. Il y a donc deux valeurs cibles.

4 Passage des échantillons

Pour effectuer une mesure de granulométrie, il faut tout d'abord

diluer l'échantillon fortement afin de ne pas passer trop d’échantillon, ce qui

dérèglerait l’appareil. On réalise

ensuite une mesure de bruit de fond afin d'enregistrer les phénomènes de

diffraction engendrés par l'eau qui sert de diluant. Cette solution diluée est

injectée dans la cellule de mesure, et chaque particule qui devant le faisceau

lumineux dévie la lumière qui est ensuite analysée par des détecteurs, puis les

données sont traitées par des calculs sur des matrices inverses.

Les mesures sont très rapides, il faut quelques secondes pour lire 2000 à 4000

fois la lumière diffusée par des milliers de particules présentes en même temps

dans le faisceau laser. Il est nécessaire que la cellule soit bien propre. Est

nettoyée conformément aux textes relatifs à la méthode de mesure à suivre.

5 Traitement statistique des résultats

Nous

allons passer plusieurs échantillons prélevés à différents endroits dans le

stock de silice sur le camion du fournisseur, par soucis d’homogénéité. Nous

allons ensuite appliquer une méthode statistique que nous avons vus dans le

cours statistiques et calculer la moyenne, l’écart type, le coefficient de

confiance… et voir si la livraison peut être acceptée si le lot est conforme.

1.

Lors de l’arrivée du camion, le manager

QSE de l’entreprise va accueillir le

livreur et prélève 6 échantillons de quelques grammes dans le camion. Il se

rend ensuite à l’escom en quelques minutes puisque notre entreprise est à

Pontoise. Mr Blanchot, son ancien professeur de TP de chimie organique lui a

donné l’autorisation d’utiliser le granulométre discrètement pendant qu’aucun

binôme en TP ne l’utilise.

2.

Une fois

les 6 échantillons passés, il tape les résultats obtenus dans un programme

conçu par romain, qui va lui donner toutes les caractéristiques de la

population.

6 Action si non conforme

En cas de granulométrie trop élevée, il est impossible de tamiser la silice ou de réduire la taille de la granulométrie par ultrasons ou de la broyer, car la livraison est de plusieurs tonnes et le coût d’un appareillage adapté à cette quantité serait invivable pour notre entreprise.

La livraison doit donc être refusée dans ce cas, et nous conseillerons à notre fournisseur de lire ce qui suit :

7 Recherche des causes assignables

Seulement dans le cas où nous obtiendrons une distribution anormale, notre conseiller interne qualité, conseillera au fournisseur de résoudre son problème de mauvais contrôle de ses machines de broyage.

Cette méthode passe par l’objectivation, la hiérarchisation du problème et l’urgence du problème plus sa criticité est importante. Il faudra ensuite rechercher les causes du mauvais broyage des grains de silice, notamment en imaginant les causes probables puis en les vérifiant en recherchant les preuves du disfonctionnement sur les machines.

Une fois la livraison terminée, nous mettons le système

en marche et la formulation du dentifrice commence. Par soucis de qualité et de

rigueur nous prélevons 1 tubes de dentifrice sur 100 tubes et nous effectuons

des tests microbiologiques et des tests de granulométrie. Cette fois nous

envoyons les échantillons à une entreprise spécialisée en analyse par rayons X.

Le tube est

directement placé dans le spectromètre à rayons X et la granulométrie de

produit fini est ainsi recontrolée.

Si nous trouvons une répartition avec un maximum de 0,5%

de grain de 150µm et moins de 2% de grains de diamètre

supérieur à 75µm, nous pouvons vendre nos lots. Par contre si nous trouvons

trop de grains de gros diamètre dans le tube, cela montrera que nous avons un

grave problème de contrôle dans notre laboratoire. Ce problème peut venir des

opérateurs, des appareils de contrôle, de systèmes défectueux…

Nous

devrions alors revoir entièrement le système qualité de notre entreprise :

recherche des causes assignables…

Si la granulométrie est correcte, dans ce cas avant de

mettre les lots sur le marché, nous ferions un audit interne supervisé par

notre manager qualité Yan. Puis un audit blanc par un intervenant externe pour

vérifier les derniers écarts. Finalement, aura lieu l’audit de certification et

délivrance du certificat dans ce cas nous achèterons la norme visée et

nous pourrons finalement vendre notre produit.

La connaissance de la taille des particules dans notre dentifrice est importante, car elle permet de maintenir une bonne consistance à notre pâte. La silice, comme tous les abrasifs, est destiné à enlever le film bactérien qui adhère à la surface dentaire. Il a également une action de polissage et doit donc, en conséquence, être suffisamment "doux" pour ne pas provoquer d'érosion. La dureté de l'émail est telle que ces abrasifs n'ont pas d'effets négatifs, mais ils doivent être pris en compte dans le cas de « dents sensibles ».

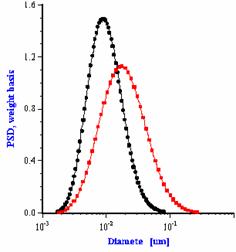

Observation de deux tailles différentes dans notre dentifrice qui

respecte la norme obtenue lors de nos analyses

Une étude

financière nous a également permis de calculer le coût de revient de notre

dentifrice : Coût de notre formule

Si

on avait voulu fabriqué un dentifrice en petite quantité, il nous en aurait

coûté : 2,9 euros les 100 grammes.

Il nous

a permis de vérifier la qualité des matières premières et son efficacité avant

de lancer une production à plus grande échelle qui permettra de baisser son

coût.

COMPOSITION

|

Coût de 100 grammes de

produit (euros) |

%

|

Coût de chaque produit pour la fabrication d’un

dentifrice de 100 grammes

|

|

Gomme Xanthane RhodicareS |

4,08 |

0.8 |

0,032 |

|

Sorbitol |

0,75 |

46.9 |

0,35 |

|

Fluorure de sodium |

7,01 |

0.22 |

0,15 |

|

Saccharinate de sodium |

5,4 |

0.2 |

0,011 |

|

Benzoate de Sodium |

8,6 |

0.3 |

0,026 |

|

Pyrophosphate de sodium |

39,80 |

1.0 |

0,398 |

|

Phosphate d’ammonium |

110 |

0.5 |

0,55 |

|

Eau déminéralisée |

0,15 |

21.88 |

0,032 |

|

Silice |

0,16 |

17 |

0,0272 |

|

Tixosil 43 |

6,3 |

5 |

0,315 |

|

Dioxide de Titane |

24,9 |

0.5 |

0,1245 |

|

Menthol |

41,54 |

1.0 |

0,41 |

|

Dodécylsulfate |

10,3 |

4.7 |

0,48 |